Особенности технологии термокомпрессионной сварки

Процесс сваривания деталей из пластичных материалов, проводимый с нагревом под невысоким давлением – это термокомпрессионная сварка. К числу достоинств этого способа соединения можно отнести малую чувствительность к изменению рабочих параметров, стабильность всего процесса сварки и простоту контроля процесса. Недостатками метода являются необходимость тщательной подготовки обрабатываемых деталей и небольшое число материалов, поддающихся термокомпрессионному свариванию.

Сварка термокомпрессионного типа широко применяется для:

- соединения выводов и полупроводниковых кристаллов;

- обеспечения контакта проводов и микропроводов;

- работы с жилами плоских кабелей и для некоторых иных работ.

Течение процесса и основные рабочие параметры

При воздействии на обрабатываемую поверхность давления и температуры пластичный материал одной детали оседает и начинает течь по второй детали. В результате этого происходит нагрев места контакта, его очистка от оксидной пленки и других посторонних образований, максимально тесное сближение поверхностей и получение плотного сварного шва.

Соединение деталей при термокомпрессионной сварке проводится классическим швом, а также швом с образованием своеобразного ребра жесткости и по методу «рыбий глаз». Первый вариант обеспечивает менее прочную сварку и характерен при использовании инструмента плоского («капиллярного») типа. Второй и третий методы гарантируют более прочное сваривание и выполняются оборудованием с клиновидным рабочим наконечником. Кроме того, детали можно соединять «встык» или «внахлестку».

После того, как сварка прекращена и инструмент уже не касается обрабатываемых поверхностей, процесс их соединения не прекращается – шов на свариваемом металле еще более упрочняется.

Основными рабочими параметрами термокомпрессионной сварки являются:

- температура нагрева (измеряется температура самого места соединения или рабочего инструмента);

- усилие сжатия, возникающее между свариваемыми деталями (давление);

- время выдержки подвергаемых сварке деталей под давлением.

Температура нагрева должна быть ниже температурного значения эвтектики свариваемого металла и обычно колеблется в диапазоне 250 …450°С. Выбор рабочего усилия определяется допустимыми значениями деформации используемого проводника, либо максимально допустимым воздействием на материал деталей – обычно 50-80% от максимума. А длительность сжатия устанавливается экспериментальным путем в зависимости от прочности исходного металла и требуемого соединения.

Выбор рабочего инструмента

Термокомпрессионная сварка выполняется особым инструментом, выбор которого очень важен. Части оборудования, контактирующие с обрабатываемыми деталями, должны обладать низкой теплопроводностью, но при этом быть высокопрочными и не реагировать на периодические колебания температуры. Они также должны быть очень стойкими к окислению и износу и не быть склонными к схватыванию частиц из материала, сварка которого осуществляется.

Перечисленным требованиям в наиболее полной мере удовлетворяет инструмент из керамики (алюмокерамический, из оксида бериллия), а также изготовленный из твердых сплавов (карбиды титана и вольфрама).

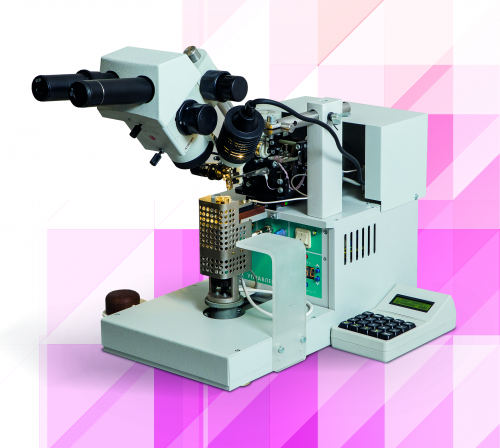

Термокомпрессионные сварочные аппараты

-

Автоматизированная установка для термокомпрессионной сварки УМС-1ТК предназначенная для присоединения золотых проволочных выводов диаметром от 20 до 50 мкм к контактным площадкам полупроводникового кристалла методом термокомпрессии.

Используется для изготовления интегральных микросхем «исполнения 1», т.е. изделия типа «волосатик», пин-диодов и чип-конденсаторов.

Технологические особенности:

1. Управление установкой происходит с помощью пульта с выводом информации на жидкокристаллический дисплей.

2. Программирование длины выводов от 6 до 16 мм.

3. Автоматическая обрезка выводов на необходимой длине от кристалла.

4. Возможность образования сварных соединений на контактных площадках кристалла с минимальным размером 30x30 мкм.

5. Автоматическое определение уровня сварки, что уменьшает механическое ударное воздействие на кристалл.

6. На установке может быть использован сварочный инструмент (капилляр) из твердого сплава ВК8 с боковой подачей проволоки. -

Универсальная механизированная установка термокомпрессионной и микроконтактной сварки УМС-3КТП. Применение: проволочный, ленточный монтаж микроскобок и сварки внахлест; для точечного присоединения золотых выводов. УМС-3КТП предназначена: для проволочного и ленточного монтажа микросборок и сварки внахлест в глубокие «колодцы», СВЧ приборов, ПИН диодов методом микроконтактной (резистивной) микросварки расщепленным электродом типа ЭК-1, на золоченую подложку и в облуженную поверхность; для точечного присоединения золотых проволочных выводов диаметром от 15 до 50 мкм к контактным площадкам полупроводникового кристалла методом термокомпрессионной микросварки (для проволочного монтажа гибридных интегральных микросхем).

- Установка УМС-2ТКУ. Механизированная установка термозвуковой и термокомпрессионной сварки золотой (выводы диаметром от 15 до 50 мкм) и алюминиевой проволоки внахлест. Предназначенная для точечного присоединения золотых проволочных выводов диаметром от 15 до 50 мкм к контактным площадкам без корпусных диодов методом термокомпрессионной и термозвуковой микросварки (для проволочного монтажа гибридных интегральных микросхем).