Методы и технологии микросварки

Введение

Что такое микросварка: краткое определение

Микросварка — это процесс соединения микроразмерных металлических деталей и компонентов с помощью локального теплового, механического или ультразвукового воздействия. В отличие от традиционных методов пайки, микросварка не требует использования припоя или флюса, что критически важно при работе с чувствительными электронными элементами.

Почему микросварка важна для микроэлектроники

С ростом миниатюризации и плотности монтажа в микроэлектронике, требования к точности, надёжности и чистоте соединений возрастают. Микросварка позволяет создавать прочные электрические и механические соединения с минимальным влиянием на структуру материала и окружающие компоненты. Это делает её незаменимой при производстве высокотехнологичных изделий — от микросхем до медицинских сенсоров.

Содержание:

- Введение

- Основные методы микросварки

- Сравнительная таблица технологий микросварки

- Оборудование для микросварки: на что обратить внимание

- Роль микросварки в современных технологиях

- Перспективы развития и инновации

- Заключение

Где применяется: производство чипов, сенсоров, гибридных схем

Методы микросварки широко используются в:

- производстве полупроводниковых кристаллов и микросхем;

- сборке гибридных интегральных схем;

- соединении датчиков, MEMS-устройств, светодиодов;

- микроэлектромеханических и медицинских устройствах;

- военной и аэрокосмической технике.

Задачи микросварки в производстве микроэлектроники:

Соединение тонкоплёночных проводников и микрокомпонентов

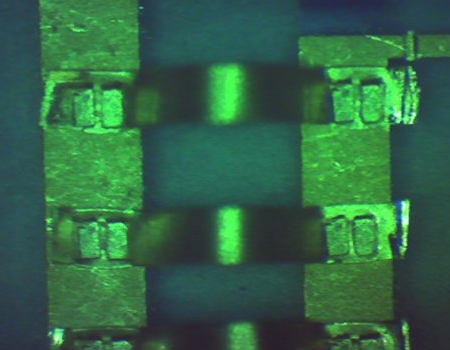

Основная задача микросварки — точное и надёжное соединение контактных площадок, проводов или фольгированных элементов в рамках микросборок. Используемые технологии позволяют работать с элементами толщиной менее 25 микрон и с высокой плотностью размещения.

Минимизация термического воздействия

При работе с полупроводниковыми материалами важно избегать перегрева. Многие методы микросварки (например, ультразвуковая или сопротивлением) обеспечивают соединение при низких температурах или с минимальной зоной теплового влияния.

Высокоточная фиксация без пайки и флюсов

Исключение флюсов и припоев устраняет риск загрязнений, повышает надёжность соединений и улучшает электропроводность. Это особенно критично в условиях чистых производств и в медицинской микроэлектронике.

Основные методы микросварки

Термокомпрессионная микросварка

Принцип действия

Термокомпрессионная микросварка основана на сочетании давления и повышенной температуры, при котором металлические поверхности прижимаются друг к другу до уровня атомного взаимодействия. В результате создаётся прочное соединение без расплавления материала.

Подходящие материалы

Лучше всего поддаются термокомпрессионной сварке золото, медь, алюминий, платина и их сплавы. Материалы должны быть чистыми, без окислов и загрязнений, поскольку соединение происходит за счёт диффузии на межатомном уровне.

Применение в шариковых и ленточных соединениях

Метод широко используется в ball bonding и ribbon bonding при установке кристаллов на подложки, в микросхемах и микросборках. Он особенно эффективен в производстве микросхем, когда нужно обеспечить надёжный контакт между выводом чипа и подложкой.

Ультразвуковая микросварка

Как работает ультразвук на микроскопическом уровне

При ультразвуковой сварке тонкий провод или лента прижимается к контактной площадке, и к соединению прикладываются высокочастотные механические колебания (20–60 кГц). Они вызывают микротрение и разрушение оксидной плёнки, после чего за счёт давления происходит сцепление на молекулярном уровне.

Преимущества: отсутствие нагрева, высокая прочность

Ультразвуковая микросварка не требует внешнего подогрева, благодаря чему отсутствует термическое воздействие на чувствительные электронные компоненты. Метод подходит для автоматизированной пайки в серийном производстве.

Примеры применения: алюминиевые и золотые провода

Наиболее популярна при соединении алюминиевых и золотых проводов в чипах, LED-модулях, сенсорах, а также при установке кристаллов в каркасы корпусов.

Лазерная микросварка

Импульсная и непрерывная лазерная сварка

Лазер генерирует сфокусированный луч высокой плотности, который может быть импульсным (короткие вспышки для минимального тепловложения) или непрерывным (для более глубоких соединений). Он направляется точно в зону соединения.

Преимущества: точность, контролируемое тепловложение

Этот метод обеспечивает высокую локализацию тепла — нет перегрева окружающих участков, что особенно важно при соединении микроконтактов на чувствительных подложках. Также возможна работа с разными по свойствам металлами.

Особенности оборудования

Лазерная микросварка требует сложного оборудования: оптической системы, систем фокусировки, ЧПУ-контроля, иногда — микроскопа или 3D-наведения. Используются YAG-лазеры, волоконные и диодные лазеры.

Термозвуковая сварка

Комбинированная технология: нагрев + вибрация

Термозвуковая микросварка сочетает умеренный нагрев и ультразвуковые колебания, усиливающие пластическую деформацию и разрушение окислов. Такой гибридный метод повышает надёжность соединения при работе с мягкими металлами или загрязнёнными поверхностями.

Особенности применения в тонкоплёночных соединениях

Применяется для соединения очень тонких лент и проводов (например, в солнечных панелях, сенсорах, RFID-метках), где нужна точная, но деликатная фиксация. Особенно эффективна при работе с металлизированными плёнками и чувствительными подложками.

Микросварка сопротивлением

Электрическое сопротивление как источник тепла

При сварке сопротивлением через место соединения пропускается электрический ток, который вызывает локальное разогревание до температуры спекания. Давление при этом обеспечивает плотный контакт.

Точечная сварка микроконтактов

Этот метод идеально подходит для точечной сварки микропроводов, микроконтактов и микродеталей. Он позволяет получать прочные соединения с минимальной зоной теплового влияния и высокой стабильностью параметров.

Сравнительная таблица технологий микросварки

Ниже представлена сравнительная таблица, которая поможет оценить ключевые параметры разных технологий микросварки и выбрать оптимальный метод под конкретную задачу:

|

Метод микросварки |

Материалы |

Нагрев |

Скорость |

Основные области применения |

|

Термокомпрессионная |

Золото, медь |

Да |

Средняя |

Микросхемы, шариковые и ленточные выводы |

|

Ультразвуковая |

Алюминий, золото |

Нет |

Высокая |

Проволочные соединения, кристаллы |

|

Лазерная |

Все |

Да |

Высокая |

Гибкие платы, металл, пластик, корпусировка |

|

Термозвуковая |

Алюминий, золото |

Да |

Средняя |

Микроперемычки, BGA-модули |

|

Сопротивлением |

Никель, медь |

Да |

Средняя |

Кабельные и точечные соединения на платах |

Разбор таблицы:

- Нагрев — важный фактор при выборе метода: отсутствие внешнего нагрева (как в ультразвуке) важно для работы с температурно-чувствительными компонентами.

- Скорость — критична в серийном производстве, особенно при упаковке чипов.

- Материалы — некоторые методы не подходят для всех типов металлов (например, алюминий сложнее сваривать лазером без спецнастроек).

- Применение — каждый метод имеет свою нишу: от BGA и проводов до гибких плат и корпусных соединений.

Оборудование для микросварки: на что обратить внимание

Эффективность и качество микросварки в микроэлектронике напрямую зависят не только от технологии, но и от правильно подобранного оборудования. Современные установки — это высокоточные системы, способные работать с деталями микронного масштаба и обеспечивать стабильный результат при серийном производстве.

Автоматические и полуавтоматические установки

Микросварочное оборудование делится на:

- Автоматические установки — подходят для массового производства. Процессы сварки полностью запрограммированы: оператор только загружает заготовки, а всё остальное делает машина. Такие системы интегрируются в производственные линии, обеспечивают высокую повторяемость и точность.

- Полуавтоматические установки — оптимальны для мелких и среднесерийных производств, лабораторий, научных институтов. Оператор вручную позиционирует деталь, но сварка запускается по заданной программе. Они дешевле, проще в обслуживании, но требуют квалификации.

Выбор в зависимости от технологии

Каждый метод требует специфического оборудования:

|

Метод |

Тип установки |

Особенности |

|

Термокомпрессионная |

Пресс с нагревательной головкой |

Управляемое усилие и температурный контроль |

|

Ультразвуковая |

Ультразвуковой бондер |

Точная настройка частоты и амплитуды вибрации |

|

Лазерная |

Лазерная установка с оптикой |

Важна стабилизация мощности и точная фокусировка |

|

Термозвуковая |

Комбинированная система |

Сложный контроль одновременно по температуре и ультразвуку |

|

Сопротивлением |

Точечная сварка |

Контроль тока, силы и времени импульса |

При выборе оборудования важно учитывать:

- Типы материалов — алюминий, золото, медь и их поведение при разных температурах.

- Размер соединяемых компонентов — от десятков микрон до миллиметров.

- Производительность — сколько циклов сварки в минуту/час.

Программируемые параметры: усилие, частота, температура

Современные микросварочные установки оснащены ЦПУ или сенсорным контроллером, позволяющим точно настраивать:

- Усилие нажатия — особенно важно в термокомпрессионной и сопротивительной сварке.

- Частоту вибрации — для ультразвука и термозвука, обычно от 60 до 120 кГц.

- Температуру нагрева — в зависимости от метода: от 100 до 500 °C.

- Время экспозиции — длительность сварочного цикла (в мс).

- Профили нагрева/остывания — важны для материалов с разным коэффициентом теплового расширения.

Некоторые установки поддерживают мониторинг в реальном времени, автоматическую калибровку, сохранение параметров на каждую номенклатуру изделия и экспорт отчётов — что особенно ценно в производстве микросхем и медицинской электроники, где важна прослеживаемость.

Роль микросварки в современных технологиях

Микросварка уже давно вышла за рамки только микроэлектроники — сегодня это важнейшая технологическая операция в десятках высокоточных и наукоёмких отраслей. Там, где недопустимы избыточные термические воздействия, а соединяемые элементы буквально «на кончике иглы», без неё не обойтись.

Автомобилестроение: электроника, безопасность, сенсоры

Современный автомобиль содержит десятки управляющих блоков, сенсорных систем и микросхем. Микросварка применяется:

- при изготовлении датчиков ABS и ESP, термореле, сенсоров давления;

- для соединения тонких проводников на гибких платах в системах активной безопасности;

- в производстве аккумуляторных сборок для электромобилей, где используется сварка сопротивлением или лазерная.

Требования автопрома к надёжности и виброустойчивости делают микросварку приоритетной технологией.

Медицина: надёжность на микроуровне

Имплантируемая и диагностическая электроника (кардиостимуляторы, нейростимуляторы, слуховые аппараты) требует:

- герметичных, биосовместимых соединений, получаемых с помощью лазерной или ультразвуковой микросварки;

- работы с инертными материалами, такими как титан, золото, платина;

- исключения флюсов и пайки, поскольку остатки химикатов могут быть опасны.

В медицине качество сварки буквально влияет на здоровье и жизнь пациента — отсюда растущий спрос на автоматизацию и контроль.

Оборонная и аэрокосмическая отрасли

Микросварка широко применяется:

- в сборке микроакселерометров и гироскопов;

- при изготовлении инфракрасных сенсоров, спутниковой и радарной техники;

- в военной микроэлектронике, где требования к надёжности и устойчивости к перегрузкам и температурам особенно высоки.

Используемые материалы и соединения должны выдерживать десятки лет службы в агрессивной среде, в условиях вибрации, вакуума и радиации.

Миниатюризация и надёжность: двигатели прогресса

Микросварка позволяет:

- создавать ультракомпактные устройства — например, чипы размером с песчинку;

- обеспечивать стабильный электрический контакт даже на наноуровне;

- устранять необходимость пайки, которая создаёт тепловую нагрузку и требует агрессивных химикатов.

Благодаря этим преимуществам технологии микросварки всё чаще используются в разработке:

- гибкой электроники, включая носимые устройства;

- интернета вещей (IoT);

- беспроводных сенсорных сетей и «умных» систем управления.

Перспективы развития и инновации

Микросварка в 3D-интеграции чипов

С развитием трёхмерной компоновки микросхем (3D IC) возникает потребность в ещё более точных, миниатюрных и надёжных соединениях. Микросварка становится ключевой технологией при:

- соединении межслойных переходов (TSV);

- создании многослойных стеков чипов, где каждое соединение критично по высоте и прочности;

- упаковке микросхем в корпусах BGA и CSP с повышенными требованиями к точности позиционирования.

Особую роль здесь играют лазерная и термозвуковая микросварка, способные обеспечить высокую плотность соединений без перегрева.

Роботизация и машинное зрение в микросварке

С увеличением требований к скорости и повторяемости процессов растёт значение автоматизации. Инновации включают:

- роботизированные сварочные модули с точным позиционированием и адаптивной подстройкой;

- системы машинного зрения, которые анализируют форму, смещение, отражение, корректируя процесс в реальном времени;

- обратную связь на базе искусственного интеллекта, позволяющую обучать установку и повышать качество с каждой операцией.

Такой подход особенно важен при серийной сборке микромодулей и сенсоров.

Новые материалы и наносоединения

Будущее микросварки связано с развитием:

- нановолокон, нанопроволоки и графеновых соединений;

- биосовместимых и гибридных материалов, например, металл + органика;

- технологий сшивания на молекулярном уровне без пайки, с использованием плазменной микросварки и холодного соединения.

Это открывает путь к созданию сверхминиатюрных и в то же время прочных структур для биомедицинской электроники, квантовых сенсоров, гибких дисплеев.

Заключение

Микросварка — это неотъемлемый элемент современного микроэлектронного производства, позволяющий соединять компоненты с микронной точностью, минимальным нагревом и без лишней химии.

Выбор метода зависит от:

- материалов проводников;

- уровня требуемой точности и прочности;

- производственных задач и условий эксплуатации изделия.

С развитием роботизации, 3D-компоновки и ИИ микросварка становится всё более интеллектуальной, быстрой и точной. А значит — открывает новые горизонты для технологий будущего.